在悶熱的食品加工車間里,老王盯著墻上的溫濕度計直發愁——盛夏午后室內溫度已飆至42℃,三臺傳統除濕機集體"罷工",濕度始終徘徊在85%RH。發酵池里的豆瓣醬開始滲出不明黏液,這個月第三次因濕度失控導致整批原料報廢。這不僅是老王工廠的困境,更是整個食品加工行業夏季生產的頑疾:當環境溫度超過38℃,傳統除濕機性能斷崖式下跌,除濕量驟減50%以上,而此刻恰恰是濕度管控最關鍵的時節。

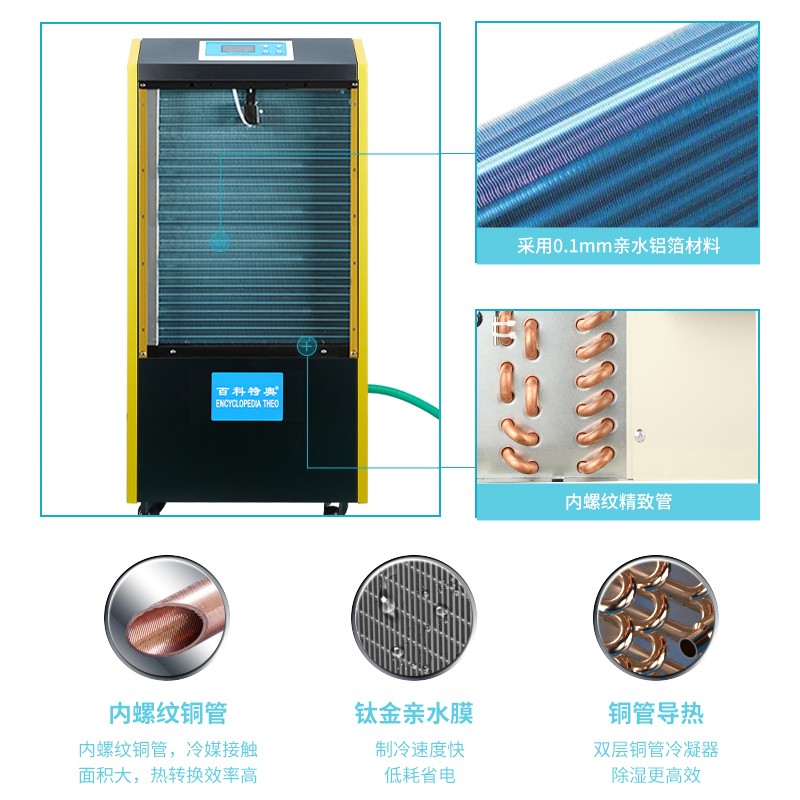

轉機出現在DH-890D耐高溫除濕機的引入。這臺看似普通的工業設備,內部卻藏著突破行業瓶頸的黑科技。其核心在于采用了航天材料級別的親水膜換熱器,配合日本海立雙轉子壓縮機,在5-50℃的寬溫域范圍內保持穩定輸出。測試數據顯示,即便在50℃的惡劣環境下,機器仍能維持90L/d的標稱除濕量,這相當于在中藥材烘干房等持續高溫場景中,傳統設備需要三臺才能達到的除濕效果。技術團隊通過流體仿真優化風道設計,使換熱器表面風速均勻度提升至92%,解決了高溫環境下冷凝水回流導致的"熱堆積"問題。

對于需要主動控溫的工業場景,選配的1000W電輔加熱模塊展現了顛倒性的價值。某家具廠的實測案例頗具說服力:噴漆車間采用"除濕+電輔熱"協同模式后,干燥周期從8小時壓縮至5.5小時,能耗反而降低17%。這得益于其創的溫濕度耦合算法,在20-40℃區間內可進行1℃精度的調節。相比傳統熱泵烘干機,該系統避免了過度脫水導致的漆面龜裂——當木材含水率降至12%時,控制系統會自動切換至恒濕模式。安全方面,低壓電控單元與壓縮機三分鐘延時啟動的設計,成功經受住了廣東某電子廠連續三個月45℃高溫的考驗。

智能控制系統才是這臺設備的"大腦"。其搭載的RH無級調節功能,能精準匹配不同物料的干燥曲線。以黃山毛峰茶葉加工為例,控制系統可根據殺青、揉捻、烘干不同階段,自動將環境濕度控制在65%-35%的動態區間,最終成品含水率穩定在7%±0.5%,遠優于行業標準。更令設備管理員稱道的是其故障自檢系統,當E3代碼出現在液晶屏上,經驗豐富的工程師立即知道是濕度傳感器接觸不良,而非過去需要拆機排查數小時的"疑難雜癥"。

實際應用中的數據更具說服力。四川某郫縣豆瓣廠提供的運行報告顯示,在45℃的發酵車間,DH-890D連續運轉2000小時后,除濕量僅衰減3.2%。而在山西黃芪產地,對比試驗證實:使用該設備烘干的中藥材,不僅干燥效率提升42%,關鍵藥效成分黃芪甲苷含量保持在0.12%,符合2025版藥典標準。對于精密儀器倉庫這類特殊場景,其900m3/h的循環風量配合±2%RH的控濕精度,使金屬部件年銹蝕率降至0.3‰以下。

站在行業變革的節點回望,DH-890D的成功絕非偶然。其技術護城河由三重架構組成:耐高溫的物理結構是基石,電熱協同系統創造新價值場景,而智能算法則讓設備真正"理解"工業需求。在高檔食品、制藥、精密制造等領域,這種能同時征服高溫與高濕的解決方案,正在改寫工業環境控制的游戲規則。對于考慮設備更新的企業,建議優先評估三個維度:年均高溫天數、物料熱敏感性以及干燥工藝標準——畢竟在智能制造時代,環境控制已不再是輔助工序,而是決定產品品質的核心生產力。

?